PlasmaPlus® : 모든 유형의 응용 분야에서 선택적 플라스마 코팅 가능

플라스틱, 유리, 금속, 알루미늄, PET 필름, 섬유 등과 같이 모든 유형의 재료는 PlasmaPlus®로 코팅 가능합니다. PlasmaPlus® 공정을 이용한 플라스마 중합 방식은 이미 다양한 산업 분야에서 표면 코팅에 성공적으로 사용되고 있습니다.

PlasmaPlus®: 추가 효과를 위한 나노 코팅

이 플라스마 효과는 심지어 더 증폭될 수 있습니다. Plasmatreat이 개발한 PlasmaPlus® 기술을 이용해 표면에 선별적인 나노 코팅을 하면 초소수성 또는 초친수성 효과를 얻을 수 있습니다.

이는 플라스틱, 유리, 자기, 금속, 알루미늄 PET 필름, 섬유 등 다양한 소재의 코팅에 활용될 수 있어 기능적인 표면을 만듭니다.

이를 통해 얻은 방호 기능은 장기간 안정적인 접착력이나 코팅 기능을 제공하고, 사출 성형 시 부식 방지층 역할을 하며, 하이브리드 부품의 안정적인 본딩 기능을 효과적으로 지원합니다.

PlasmaPlus® 공정에서 플라스마 광선은 해당 애플리케이션에 기체 전구체와 함께 추가로 주입되어 원하는 표면 특성을 얻기 위한 매우 얇은 플라스마층을 형성하는 데 사용될 수 있습니다.

PlasmaPlus® 공정을 이용한 플라스마 중합 방식은 이미 다양한 산업 분야에서 표면 코팅에 성공적으로 사용되고 있습니다.

PlasmaPlus® 기술의 효과

Openair-Plasma® 시스템은 PlasmaPlus 시스템® 을 갖추고 있습니다. 이 시스템은 상온에서 액체 상태인 첨가제의 기화가 가능하며, 이는 정밀하게 재생산 가능한 방식으로 캐리어 가스를 사용하여 플라스마에 도입될 수 있습니다. 친수성 및 소수성 나노 코팅이 1000nm까지의 특정 코팅 두께로 생산 됩니다. 플라스틱, 유리, 금속, 알루미늄, PET 필름, 섬유 등과 같이 모든 유형의 재료는 PlasmaPlus®로 코팅 가능합니다. PlasmaPlus® 공정을 이용한 플라스마 중합 방식은 이미 다양한 산업 분야에서 표면 코팅에 성공적으로 사용되고 있습니다.

성공적인 PlasmaPlus® 응용의 예 :

- 플라스마 폴리머 나노 코팅을 이용한 포장 보호 기능의 향상

- 장기 안정성을 갖춘 도장 가능성 사출 성형을 위한 PlasmaPlus®PT 방출 코팅

- 을 이용한 나노 코팅으로 제조 시 장기적 안정도를 지닌 도장과 매우 큰 유연성을 얻을 수 있습니다. 그에 따라, 매우 많은 공정 사이클에 실리콘이 들어간 이형제로 압력을 줘야 하는 부품을 사용할 필요가 없습니다.

- 접착 연결부에 장기 접착력을 제공하는 PT-본드 코팅

- 뛰어난 보호막 효과를 내는 PlasmaPlus ®의 AntiCorr® 부식 방지 코팅은 장기간 부식을 일으키는 전해액에 저항력을 지닌 매우 높은 부식 방지 기능을 제공합니다. 특히 알루미늄 합금에 효과적입니다.

- Plasma-SealTight® 는 특히 강력한 접착력을 제공하며, 사출 성형 공정에서 부식 방지 금속-플라스틱 하이브리드 부품을 만들어냅니다.

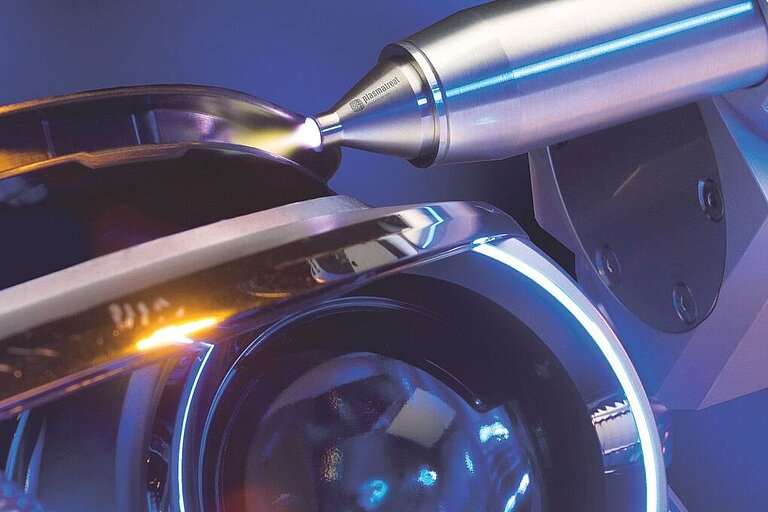

PlasmaPlus® 표면 나노 코팅

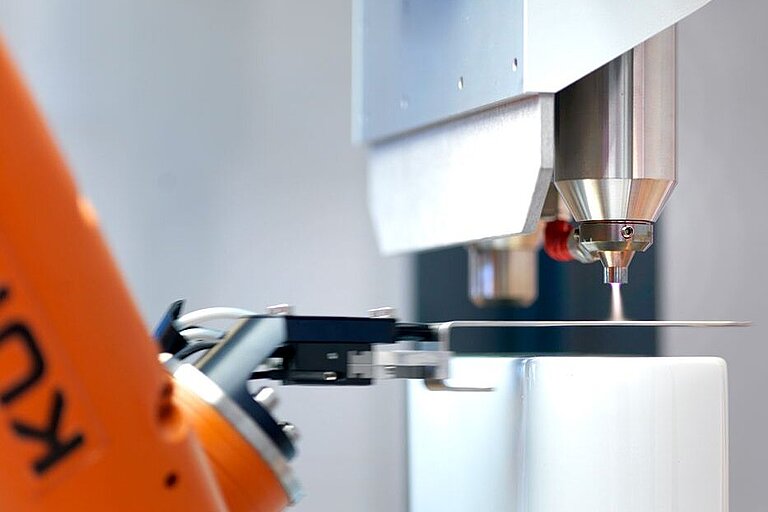

특수 노즐 헤드를 사용하여 응용 분야에 따라 특정 첨가제가 플라스마에 공급됩니다. 공급된 특정 첨가제는 플라스마에 의해 활성화 되어 반응성을 크게 증가 시킵니다. 이렇게 되면 물질이 물질 표면에 최적으로 축적되어 단단히 결합 됩니다. 코팅은 공정에 맞게 개별적으로 조정 가능한 기능적 표면 특성으로 발전 합니다. PlasmaPlus® 기술을 사용하면 금속, 유리, 세라믹 및 플라스틱과 같은 다양한 소재를 사용할 수 있습니다.

이를 위해 Openair-Plasma® 시스템은 PlasmaPlus 시스템® 을 갖췄습니다. 이 시스템은 상온에서 액체 상태인 첨가제의 기화가 가능하며, 이는 정밀하게 재생산 가능한 방식으로 캐리어 가스를 사용하여 플라스마에 도입될 수 있습니다. 친수성 및 소수성 나노 코팅이 1000nm까지의 특정 코팅 두께로 생산 됩니다.

- 플라스마 폴리머 나노 코팅을 이용한 포장용 배리어 특성의 향상 사출 성형을 위한 PlasmaPlus® PT-방출 코팅을 이용한 나노 코팅으로 제조 시 장기적 안정도를 지닌 도장과 매우 큰 유연성을 얻을 수 있습니다. 그에 따라, 매우 많은 공정 사이클에 실리콘이 들어간 이형제로 압력을 줘야 하는 부품을 사용할 필요가 없습니다. 접착 연결부에 장기 접착력을 제공하는 PT-본드 코팅 뛰어난 보호막 효과를 내는 PlasmaPlus®의 부식 방지 코팅은 장기간 부식을 일으키는 전해액에 저항력을 지닌 매우 높은 부식 방지 기능을 제공합니다. 특히 알루미늄 합금에 효과적입니다. Plasma-SealTight®는 특히 강력한 접착력을 제공하며, 사출 성형 공정에서 부식 방지 금속-플라스틱 하이브리드 부품을 만들어냅니다.