플라스마가 프라이머를 대체합니다

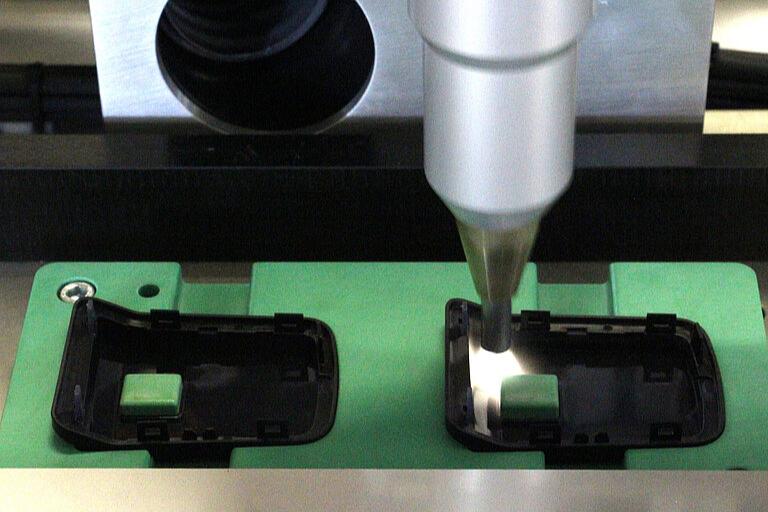

플라스마 표면 처리를 하지 않았을 경우, 폴리프로필렌(PP), 폴리에테르 에테르 케톤(PEEK) 또는 폴리옥시메틸렌(POM)과 같은 여러 물질은 본딩이 절대 불가하거나 본딩이 된다 하더라도 그 접착력이 불량합니다. 유리, 금속, 세라믹, 플라스틱의 높은 본딩 강도와 내구성 있는 본딩은 제조 산업에 있어 특별히 어려운 도전 과제입니다. 초미세 세정이 동시에 되는 Openair-Plasma ® 처리로표면을 개질하면 접착력이 향상되고, 접합할 표면의 접착력과 결합력이 향상됩니다.

무수한 응용 분야에서의 성공 - 플라스마를 접착 촉진제로 사용하여 구조 및 화합물 본딩 향상

자동차 산업 만 보더라도 플라스틱 본딩을 위해 Openair-Plasma® 가 성공적으로 응용된 사례는 매우 많습니다.

구조적 본딩

냉장용 트럭을 위한 플라스마 접착 기술 차량 제조의 상부 구조

이 응용은 패널 부품의 구조적인 결합을 포함합니다. Openair-Plasma® 전처리는 접합할 표면의 접착력을 향상하여 기존의 클리닝이나 전처리 공정을 없애줍니다.