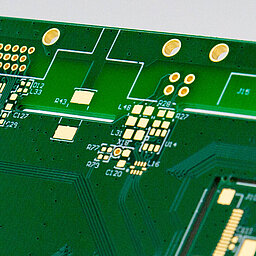

연마 플라스마(Abrasive Plasma)- PCB의 드릴링 된 구멍(데스미어 링)을 클리닝 하기 위한 대체 솔루션

드릴 홀 클리닝은 스루 홀 도금(Through-hole Plating) 전 인쇄 회로 기판 가공에서 중요한 단계입니다. 지금까지 이 단계는 주로 정교한 화학 공정이나 진공 플라스마 공정에서 수행되었기 때문에 별도의 챔버 시스템을 사용하여 제조 공정을 중단해야 했습니다. 대조적으로 인라인 Openair-Plasma® 공정을 이용한 디미어링은 대기 상태에서 이루어지므로 관련 공정이 간소화되고 빨라지며 비용도 절감됩니다.

특히 산업용 가스의 사용과 연계하여 Openair-Plasma® 공정은 뛰어난 선택성과 높은 제거율을 제공하는 우수한 연마 플라스마를 형성할 수 있습니다. 이 새로운 플라스마 기술의 첫 번째 설치는 이제 준비 단계에 있습니다.

Openair-Plasma® (대기압 플라스마) 활성화를 이용한 멀티 레이어의 강력한 접착

특히 오늘날의 모바일 전자 기기에서 FPCB(연성 인쇄 회로 기판)은 없어서는 안될 구성 요소입니다. 그리고 FPCB는 끊임없이 증가하는 회로 구성 요소 밀도로 인해 멀티 레이어로 구성됩니다. 단단한 접착은 다중 층 구조에서 고장 없는 안정적인 기능을 수행하는데 있어 중요합니다.

Openair-Plasma® 활성화로 개별 층 사이의 접착력이 크게 향상되었습니다. 그 중 RD1010 플라스마 제트가 장착된 시스템은 대면적의 소재 응용분야에 자주 사용됩니다. PCB 제조 장비의 선도적인 일본 제조업체인 히타치(Hitachi)는 자사의 이 제트 기술을 시스템에 적용 하고 있습니다.